BIRLA CARBON BLOG

DE TODO LO RELACIONADO

CON EL NEGRO DE HUMO

Formulación de negro de carbono en adhesivos y selladores

07/01/2021 por el Dr. Reuben Correia

Tiempo de lectura: 4.25 minutos

El negro de carbono es habitualmente un ingrediente clave en adhesivos y selladores en todos los segmentos químicos que abarcan poliuretanos, acrílicos, epoxis, polisulfuros, butilos, siliconas e híbridos. Al calificar un nuevo negro de carbono en un producto nuevo o como una compensación potencial, es fundamental comprender el triángulo de rendimiento mediante la observación de la selección, formulación y dispersión del negro de carbono.

Selección del negro de carbono

Conocer el papel del negro de carbono facilita el proceso de selección. Cuando el negro de carbono se usa principalmente como pigmento de color negro, se puede usar aproximadamente el 2 % en peso de la formulación. Para aumentar el grado de oscuridad de un producto con la misma carga de negro de carbono, es posible que se necesite un negro de carbono completamente nuevo con una superficie superior. Cuando se necesitan propiedades de rendimiento adicionales, que pueden incluir conductividad térmica y UV, mayor resistencia a la tracción y alargamiento, control de la reología y viscosidad, estabilidad verde más rápida, mejor adherencia y, en algunos casos, absorción de dióxido de carbono, el negro de carbono se usa típicamente en más del 10 % de peso de la formulación.

Formulación con negro de carbono

Varios formuladores tratan el negro de carbono como un sólido inerte y cuando se usa como pigmento al 2 % de la formulación, esto generalmente no crea ningún problema. Sin embargo, cuando el negro de carbono se usa en más del 10 % de la formulación, el desarrollo de nuevos productos o la calificación de una compensación potencial a menudo puede ser complicada o incluso frustrante. Esto se debe principalmente al hecho de que no hay dos negros de carbono de origen independiente idénticos, aunque pueden parecer iguales en el papel en lo que respecta a las propiedades coloidales. Por lo tanto, el formulador debe ser paciente para comprender el rendimiento del nuevo negro de carbono e idealmente ver algunas ventajas con ajustes generalmente menores del proceso o la formulación.

En muy pocos casos, los formuladores pueden ver una incompatibilidad del nuevo negro de carbono en su formulación. Esto se ve de inmediato o después de aplicar envejecimiento por calor durante unos días. Cuando esto sucede, los formuladores suelen estar ansiosos por cambiar el negro de carbono para eliminar la incompatibilidad en lugar de comprender por qué sucede esto. Es importante tanto para usted como para el proveedor comprender por qué existe esta incompatibilidad. Esta información podría permitir lograr una solución permanente y beneficiosa. Cuando sea necesario, también ofrecemos productos de negro de carbono ultra limpios que pueden minimizar o eliminar la incompatibilidad entre el negro de carbono y su formulación.

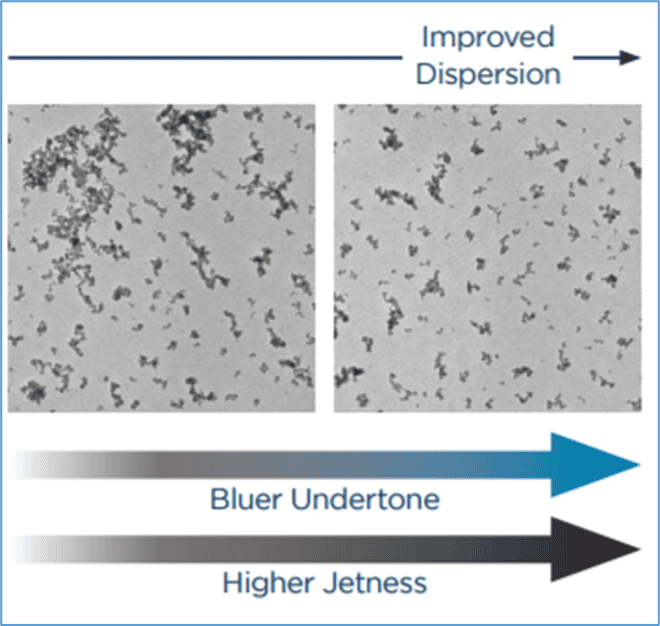

Explicación de la dispersión del negro de carbono

Si intenta aumentar la claridad de la formulación con la misma carga de negro de carbono, puede probar con un nuevo negro de carbono con mayor área de superficie, pero es fundamental comprender si ambos se comparan utilizando el mismo proceso de dispersión. Si el proceso de dispersión es el mismo, es posible que el negro de carbono con mayor área de superficie tenga el mismo rendimiento o un rendimiento inferior en el color azabache aunque la macro dispersión, es decir, el aspecto/grano o la molienda de Hegman sea idéntica. Si esto ocurre, aún no se ha logrado la micro dispersión final con el negro de carbono de mayor área superficial, es decir, todos los aglomerados de negro de carbono de mayor área superficial no se rompen completamente en sus agregados a lo largo de la matriz del sistema polimérico. Esto se debe al tiempo de residencia insuficiente proporcionado con la misma cantidad de cizallamiento, o al cizallamiento más alto necesario para el nuevo negro de carbono.

El equipo de alto cizallamiento, como una extrusora de doble tornillo con un tiempo de residencia de cizallamiento relativamente fijo, generalmente no es el equipo adecuado para evaluar el rendimiento de una variedad de negros de carbono diferentes en evaluaciones de laboratorio, incluso si la macrodispersión en todas las formulaciones es idéntica. Además, cuando se comparan negros de carbono en el laboratorio utilizando mezcladores discontinuos de alto cizallamiento, se debe tener cuidado de no usar cuchillas de dispersión, ya que aunque tienen un alto cizallamiento, son excelentes para formulaciones de baja viscosidad, es decir, recubrimientos o pinturas, pero crean un vórtice, es decir, solo mezcla de aire alrededor de la (s) cuchilla (s) cuando se usa para formulaciones de sellador de mayor viscosidad. Idealmente, estas hojas deben reemplazarse con hojas de mariposa que funcionan muy bien para romper los aglomerados de negro de carbono en agregados bien dispersos en toda la formulación. Alternativamente, si uno tiene un mezclador planetario doble, esto también funciona muy bien a este respecto siempre que se proporcione un tiempo de residencia suficiente.

Finalmente, si compra un nuevo mezclador por lotes para la producción de selladores, concéntrese en la relación óptima de altura a diámetro que sea específica para sus necesidades y en la capacidad de enfriamiento más eficiente, ya que algunos polímeros son más sensibles a temperaturas más altas que otros, que generalmente se alcanzan durante el procesamiento. Alternativamente, si compra una nueva extrusora de doble tornillo para la producción de selladores, concéntrese en el equilibrio correcto en la variedad de elementos de la extrusora para proporcionar más tiempo de cizallamiento y residencia que el necesario para las formulaciones actuales en la planificación de formulaciones futuras más exigentes.

Cuando esté buscando un nuevo negro de carbono que cumpla con los requisitos de su nuevo producto o simplemente esté buscando una fuente alternativa de negro de carbono, hable con Birla Carbon, donde nuestros expertos llevan décadas de trabajando con adhesivos y selladores y negro de carbono y tenemos una amplia gama de productos de alto rendimiento que proporcionan soluciones completas.

Dr. Reuben Correia

El Dr. Reuben Correia es Director de Desarrollo de Nuevos Productos, Adhesivos y Tintas en Birla Carbon y trabaja en el Centro de Tecnología Birla Carbon de última generación en Marietta, Georgia. Lidera la innovación de productos en adhesivos y tintas mediante el proceso Stage-Gate. El Dr. Correia tiene casi dos décadas de experiencia en la formulación de adhesivos y selladores. Ha desarrollado los mejores productos globales en su clase que han permitido a los clientes lograr una adhesión sin imprimación a una amplia variedad de sustratos de metal, pintado, plástico y vidrio, un rápido desarrollo de la adhesión incluso a bajas temperaturas y un curado rápido. También tiene experiencia en la fabricación eficiente de selladores utilizando extrusoras continuas de doble tornillo y una variedad de mezcladores por lotes. Antes de su puesto actual, el Dr. Correia ocupó puestos de Gestión de Tecnología, Químico Senior y Six Sigma Black Belt en GE Silicones y Momentive. Recibió su doctorado en Metodología Orgánica Sintética y Química Mecanística de la Universidad de Maryland, College Park en 2003.

¿DESEA SABER MÁS ACERCA DEL NEGRO DE HUMO Y LAS PROPIEDADES QUE LO HACEN IDEAL PARA SUS APLICACIONES CON PLÁSTICOS, REVESTIMIENTOS Y TINTAS?

Deje un comentario